水泥混凝土路面裂缝的防治

2012-11-08 09:28:09 来源:河北恒泰鸿基试验仪器

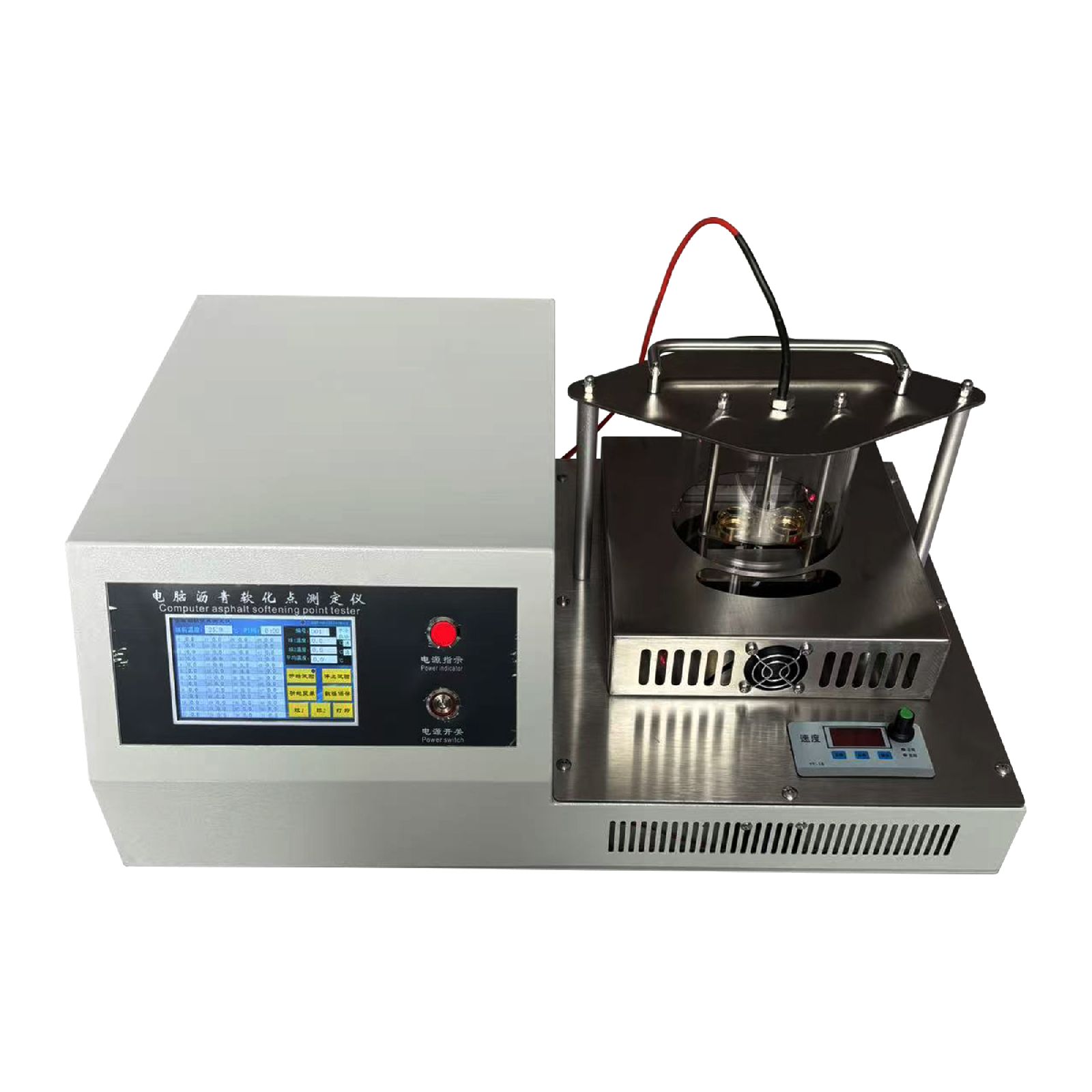

关键词混凝土裂缝测宽仪,混凝土裂缝测深仪

水泥混凝土路面 裂缝 防治 路基沉降量 气温变化影响 砼配合比 水灰比 路面接缝

长炒路改建工程于2004年8月完工,改建后的长炒路为二级 公路,设计行车时速80公里/小时,设计使用周期30年,路面结 构为20cm的水泥混凝土路面+20cm的水泥稳定风化料基层+20cm的石灰土底基层。尽管在 施工中加强了质量管理并改进了施工工艺,但仍是不断出现各种 类型的裂缝。这些裂缝(不包括面板的干缩裂缝)多半发生在混 凝土面板浇注后的1~2天内,位置大多在距缩缝1米的范围内, 个别也有在面板中部开裂的。缝宽随时间的延续,由细发展到 宽,细的只有0.1mm,仔细查找才能发现。缝深可贯通板面,严 重时基层也会断裂。横向缝较纵向缝居多。

造成水泥混凝土面板开裂的因素是很多的,只要施工中不谨慎随时都可以出现面板的各种裂缝。当混凝土面板的抗拉、抗折强度低于 混凝土的收缩和翘曲应力时,裂缝就会产生,而随着时间、气温 变化、雨水渗入及行车作用,会*终导致全部路面的破坏,目前 尚无理想的修补方法。对裂缝严重的面板只有铲掉重浇新板,在 浇注前应在相邻板的接触面处钻孔埋设传力杆。面板裂缝轻微且 不再发展的,可以采取修补。修补工作不但费工费料,外观难 看,而且工艺繁杂,使用效果也不及原有的整体板。为此,施工 过程中要严格管理,精心组织,*大限度地降低裂缝的产生。

1 保证路基*佳密实度

路基的沉降会使其强度减弱,要使沉降一点不发生也是不可能的,即使是路基达到98%的密实度,那么还有2%的空隙率, 有空隙就会有沉降。微量的沉降不会造成路基的破坏。因此,为 保证路基足够的稳定性,就必须把沉降量减小到*小值,尤其要 避免发生影响严重的不均匀沉降。靠自然沉落减小沉降的做法 在高等级公路施工中是不合适,尤其是工期短的工程,更无可 能。即使采用加载预压,也是不经济的。

路基发生沉降有两种情况:一是地基软弱,未做好加固处 理,其承载能力低于覆盖在它上面的填土层重力的压缩变形;二 是填土层压实不好,密实度小于设计要求,其强度必然不足,在 自重和外力作用下就会发生变形,密实度愈小其变形愈大。

为减少因地基沉降而造成的路基变形,在填筑路基前,先清除地基表面的农作物、树木杂 草以及腐殖土,然后用重型压路机械多遍碾压,使地基压实度不 小于93%。

长炒路全线有300米的地基不良地段(属地基过湿),承载力 不足1.2kg/cm2,车辆在地基上无法行走。填筑路基须先加固地 基,并利用冬春地下水位下降的有利条件,深犁地基土30厘米 深,晾晒,再掺以8%剂量的石灰翻拌碾压至密实。经检测,地 基压实度已达90%以上。

为使路基有良好的密实度和提高其强度,减少路基的塑性 变形和渗透系数,从而增加稳定性,使填土层的沉降量减小到* 低限度,结合施工单位的现有碾压设备,在填筑路基时采取“分 层填筑”和“薄层多压”的做法,每层厚度不超过30cm。曾在 K3+000~K3+100段填筑长100米的试验段,层厚50cm,填土层 的土质为粘性土,用18 吨振动压路机在*佳含水量时,碾压五遍后检测其压实度小于93%(达 不到设计要求),继续碾压到十遍,再检测其压实度,发现无明 显提高。相邻一段层厚30cm的填土层长200米,用同样的粘性 土和碾压机械,当碾压至第四遍后,检测其压实度已达93%~95%。在有大吨位压实机 械的条件下,如50吨振动压路机,重夯以及强夯等,可适当增 加每层的填筑厚度,具体的层厚应根据不同的机械经试验确定。 为保证有均匀的强度,必须强调“分层填筑”,因不同层次有不同 的压实度要求。

2 提高水泥混凝土基层的强度与稳定性

混凝土路面的基层必须具有刚度大、整体性强和水稳性好。 常用的基层结构有石灰粉煤灰稳定碎石、石灰土、工业废渣类等 半刚性基层。石灰土宜作为底基层,不宜作为水泥混凝土等高级 路面的基层。石灰土的初期强度和水稳性较低,同时干缩,冷缩 易产生裂缝。从面层缝隙渗入的水会使石灰土基层表面水化,降 低强度,同时也易使面层滑动。长炒路工程采用水泥稳定碎石, 它比石灰稳定土好,因为它的水稳性好。长炒路工程的基层强度 要求洒水养生7天,其饱水无侧限抗压强度>0.8Mpa,28天应 达到1.2Mpa以上。有一合同段试铺的石灰土底基层,经检测压实 度、灰剂量等各项指标都符合要求,唯做灰土饱水试验时,当一 组试件仅在水中浸泡1~4小时,所有试件都已松散,根本谈不上 有强度。在这样的基层上修筑路面*终造成基层松散/滑动,而 使面层坑槽、龟裂连片。

基层强度的均匀性及平整度对混凝土面板质量影响较大。基 层施工时若拌和不匀、不同土质混杂使用,灰和土不过筛或粉碎 不好而团块多、平整度差,新老路基结合部处理的不好等等都会 造成基层强度的不均匀、基层平整度差,还会使混凝土面板厚度 不一以及由此引起的面板内应力不等和增加混凝土板底的摩阻 力,这在温度应力作用下,易使面板断裂。为此,在验收基层交 工时,除按中华人民共和国交通部颁布的《公路工程质量检验评 定标准》规定的项目外,还应增加检验基层弯沉值、拌和均匀度、含水量等有关项目,使基层能给混凝土面板提供均匀而稳定 的支撑,且能防止唧泥和冻胀等不良影响,保证路面有较好的整 体强度和平整度,达到延长混凝土路面的使用寿命的目的。

3 施工温度对混凝土面板的影响

3.1 温度裂缝产生原因

混凝土硬化期间水泥放出大量水化热,内部温度不断上 升,在表面引起拉应力。后期在降温过程中,由于受到基础或老 混凝土的约束,又会在混凝土内部出现拉应力。气温的降低也会 在混凝土表面引起很大的拉应力。当这些拉应力超出混凝土的 抗裂能力时,即会出现裂缝。许多混凝土的内部湿度变化很小或 变化较慢,但表面湿度可能变化较大或发生剧烈变化,如养护不 周、时干时湿,表面干缩形变受到内部混凝土的约束,也往往导 致裂缝。混凝土是一种脆性材料,抗拉强度是抗压强度的1/ 10左右,短期加荷时的极限拉伸变形只有(0.6~1.0)×104, 长期加荷时的极限位伸变形也只有(1.2~2.0)×104。由于原材料不 均匀,水灰比不稳定及运输和浇筑过程中的离析现象,在同一块 混凝土中其抗拉强度又是不均匀的,存在着许多抗拉能力很低, 易于出现裂缝的薄弱部位。在钢筋混凝土中,拉应力主要是由钢 筋承担,混凝土只是承受压应力。在素混凝土内或钢筋混凝土 的边缘部位如果结构内出现了拉应力,则须依靠混凝土自身承 担。一般设计中均要求不出现拉应力或者只出现很小的拉应力。

但是在施工中混凝土由*高温度冷却到运转时期的稳定温度,往 往在混凝土内部引起相当大的拉应力。有时温度应力可超过其它 外荷载所引起的应力,因此掌握温度应力的变化规律对于进行合 理的结构设计和施工极为重要。

3.2 温度应力的分析

根据温度应力的形成过程可分为以下三个阶段:

(1)早期:自浇筑混凝土开始至水泥放热基本结束,一般约30 天。这个阶段有两个特征,一是水泥放出大量的水化热,二是混 凝土弹性模量的急剧变化。由于弹性模量的变化,这一时期在混 凝土内形成残余应力。

(2)中期:自水泥放热作用基本结束时起至混凝土冷却到稳定 温度时止。这个时期中,温度应力主要是由于混凝土的冷却及外 界气温变化所引起,这些应力与早期形成的残余应力相叠加,在 此期间混凝土的弹性模量变化不大。

(3)晚期:混凝土完全冷却以后的运转时期。温度应力主要是 外界气温变化所引起,这些应力与前两种的残余应力相迭加。

根据温度应力产生的原因可分为两类:

(1) 自生应力:边界上没有任何约束或完全静止的结构,如果内部温度是非线性分布的,由于 结构本身互相约束而出现的温度应力。例如,桥梁墩身,结构尺 寸相对较大,混凝土冷却时表面温度低,内部温度高,在表面出 现拉应力,在中间出现压应力。

(2)约束应力:结构的全部或部分边界受到外界的约束,不能 自由变形而引起的应力。如箱梁顶板混凝土和护栏混凝土。

这两种温度应力往往和混凝土的干缩所引起的应力共同作用。要想根据已知的温度准确分 析出温度应力的分布、大小是一项比较复杂的工作。在大多数情 况下,需要依靠模型试验或数值计算。混凝土的徐变使温度应力 有相当大的松驰,计算温度应力时,必须考虑徐变的影响,具体 计算这里就不再细述。

3.3 温度的控制和防止裂缝的措施

为了防止裂缝,减轻温度应力可以从控制温度和改善约束条 件两个方面着手。

(1)控制温度的措施

1)采用改善骨料级配,用干硬性混凝土掺混合料加引气剂或 塑化剂等措施以减少混凝土中的水泥用量;

2)拌和混凝土时加水或用水将碎石冷却以降低混凝土的浇筑 温度;

3)热天浇筑混凝土时减少浇筑厚度,利用浇筑层面散热;

4)在混凝土中埋设水管,通入冷水降温;

5)规定合理的拆模时间,气温骤降时进行表面保温,以免混 凝土表面发生急剧的温度梯度;

6)施工中长期暴露的混凝土浇筑块表面或薄壁结构,在寒冷 季节要对其采取保温措施;

(2)改善约束条件的措施

1)合理地分缝分块;

2)避免基础过大起伏;

3)合理的安排施工工序,避免过大的高差和侧面长期暴露;

(3)添加外加剂

为保证混凝土工程质量,防止开裂,提高混凝土的耐久性, 正确使用外加剂也是减少开裂的措施之一。例如使用减水防裂剂,笔者在实践中总结出其主要作用为:

1)混凝土中存在大量毛细孔道,水蒸发后毛细管中产生毛细 管张力,使混凝土干缩变形。增大毛细孔径可降低毛细管表面张 力,但会使混凝土强度降低。这个表面张力理论早在六十年代就 已被国际上所确认。

2)水灰比是影响混凝土收缩的重要因素,使用减水防裂剂可 使混凝土用水量减少25%。

3)水泥用量也是混凝土收缩率的重要因素,掺加减水防裂剂 的混凝土在保持混凝土强度的条件下可减少15%的水泥用量,其 体积用增加骨料用量来补充。

4)减水防裂剂可以改善水泥浆的稠度,减少混凝土泌水,减 少沉缩变形。

5)提高水泥浆与骨料的粘结力,提高的混凝土抗裂性能。

6)混凝土在收缩时受到约束产生拉应力,当拉应力大于混凝 土抗拉强度时裂缝就会产生。减水防裂剂可有效的提高的混凝土 抗拉强度,大幅提高混凝土的抗裂性能。

7)掺加外加剂可使混凝土密实性好,可有效地提高混凝土的 抗碳化性,减少碳化收缩。

8)掺减水防裂剂后混凝土缓凝时间适当,在有效防止水泥迅 速水化放热基础上,避免因水泥长期不凝而带来的塑性收缩增 加。

9)掺外加剂混凝土和易性好,表面易摸平,形成微膜,减 少水分蒸发,减少干燥收缩。

许多外加剂都有缓凝、增加和易性、改善塑性的功能,我们 在工程实践中应多进行这方面的实验对比和研究,比单纯的靠改善外部条件,可能会更加简捷、经济。

4 严格掌握混凝土的配合比和水灰比

混凝土的配合比和水灰比对强度起至关重要的作用。一般 都能做到依据水灰比与强度关系曲线进行计算和选配合理的配合 比,但关键是在实际施工中要按采用的配合比严格执行,坚决杜 绝上料不过秤。

在长炒路工程中根据不同厂家的水泥和工地实际采备的砂 石料,采取现场取样试配,以校核各施工单位报检的配合比,凡 不经监理处批准的配合比一律不得使用。规定统一使用山东水泥 厂生产的普通硅酸盐水泥,不得随意使用矿渣水泥来浇筑面板, 水泥标号不低于425号,要求混凝土单位用量不超过320kg/m 3,水灰比不大于0.45,混凝土单位重不小于2400kg/m 3,含砂率控制在27~30%间。混凝土的试配强度比设计强度提高10%,即抗 压强度大于33Mpa,抗折强度大于5Mpa。

钻芯取样抽验几个已断裂的面板发现,它们28天抗折强度 大多数都小于设计强度,有的混凝土单位质量不足2400kg/m 3,有的试件含有黄褐色小点儿,说明砂料不净夹有土粒。露天堆放 的砂石料,会沾染泥灰杂物,若不清除势必影响混凝土的质量。 为此,监理处明文规定:砂子要过筛,石子在进入拌和设备前应 用鼓风机吹净尘土和石粉。若泥土杂物含量超过5%不易吹净 时,应加水冲洗,使杂质含量小于1%。

在两条胀缝间尽量选用同一厂家生产的同一品种水泥。特 别是胀缝处*好使用同一批号的水泥,避免因水泥不同影响面板 混凝土强度的均匀性。

每天每个作业面至少做两组试件,以抽检其配合比和强 度。夏季多雨天气还要随时检查其砂石材料的含水量,调整混凝 土的用水量。

5 认真做好混凝土路面的接缝

接缝随其性能不同构造各异。接缝的质量直接关系到混凝 土路面的使用效果。

5.1 胀缝

温度升高出现混凝土的热胀,易使胀缝出现破损现象。据 有关资料介绍,采用混凝土的线膨胀系数a=1×10-5 (℃)和混凝土弹性模量E=3×105kgf/cm2 ,当混凝土面板比在浇筑时的温度提高10℃时,其胀缝处的应力σ = a.E.t°=30kgf/cm2 。此时若胀缝板和传力杆施工时位置不正确、或传力杆活动端不自由、 以及胀缝面不垂直、缝内掉入石子等硬粒、缝两侧强度不均等均 会造成面板的破损、错台现象。

胀缝施工工艺复杂,要求高,不合格的胀缝会加剧对面板 的破坏,因此胀缝施工时必须认真操作。胀缝应与路面中心线垂 直,当遇到斜交桥涵处,应设置不小于3块板长(约15米)的渐变 段,以逐渐调整缝的方向,并在渐变段内配置钢筋网和传力钢 筋。缝壁必须上下垂直,缝隙宽度一致。

胀缝的传力杆在水平和垂直两个方向的位置都要正确,固定后的传力杆必须平行于板面及路面中线。其固定方法应按《水 泥混凝土路面施工规范》第4.6.1条规定的顶头木模固定法及小 支架法施工。传力杆的活动端要能活动自由,面板胀缩时才不会 顶坏或拉破。制备传力杆时,两端要锯断,不应剪切断,以保持 完整的圆截面,达到端部光滑,不带刺角。活动端应用稳定性较 好的石油沥青,加热到110℃后,把杆的一端放入热沥青中浸泡2 分钟以上,附在杆端的热沥青膜不宜过厚,再在滑石粉中滚一下 以防粘连。安装时要求将传力杆活动端放入套管内,外面再用塑 料布包裹并缠在杆上,以防混凝土灰浆进入套管中。

5.2 纵缝

简单的是做成平竖直缝,两幅面板处的纵缝,用螺纹钢筋制 成的拉杆连接,拉杆位置在1/2板厚处。纵缝侧面用石油沥青均 匀涂刷2至3遍,但应避免将热沥青涂刷在螺纹钢筋的拉杆上。

5.3 缩缝

为抵抗混凝土的冷缩应力而设置的缩缝,均应使用切缝 法。有时也配合使用压缝法,即在每隔25米先压一道缝,然后再 每隔5米一道切缝,以防混凝土面板过早开裂。例如有一次浇筑 的一批面板中断裂了一块,三天后钻芯取样看到基层平整无破 损,面板达到设计厚度且均匀,试件养生28天后试压,计算其强 度符合设计要求。据工地反映系切缝不及时所致。

压缝施工若工艺不细,极易造成压缝处平整度差,缝边混凝 土易破碎,所以一般不提倡使用。《施工规范》明确规定在机场 和高速公路上必须采用切缝法。

长炒路工程全部使用切缝法做缩缝。

切缝法主要是用切缝机切割,操作时要做到缝宽一致,一 般缝宽为6--8mm,过窄的缝,填缝时有困难,但目前市场出售 4mm厚的锯片,使缝宽趋向变窄。缝深不小于4cm(有的资料 提出深度不小于板厚1/3),且深度要一致,防止两端浅中间深的 不均现象。切缝时间要及时,过早会破损混凝土,过晚面板会断 裂,一般以混凝土达到设计强度的25~30%时为宜,目前也有的 单位用时250~300个温度小时来掌握切缝时间(浇筑后的时间 与日平均气温之积)。外观力求美观整齐,横向相邻的缩缝要对 齐,平曲线处更应注意按孤度等分功缝。

5.4 施工缝

其位置应与胀、缩缝的设计位置相吻合,其设置方法和要求 与胀缝相同。施工缝应尽可能减少,在目前缺少机械化施工的条 件下,大多是以人工作业居多,每个作业面一般日进度为150~ 200米,因而这种施工缝实际上都成了胀缝形式。

5.5 填缝

填缝是一道仔细的工序,它的质量好坏直接影响到路面 的使用和行车的效果。近年来随着修建混凝土路面的增多, 其重要性逐渐被人认识。

填缝要及时,在混凝土养护期后立即进行。填缝时应将 缝隙吹干净,缝隙内要干燥,以促进缝料与缝壁面结合紧密不 渗水。

常用的填缝料有:聚氯乙烯胶泥、沥青橡胶、沥青混合 料;另外还有聚氨酯焦油、聚氨酯整皮微孔泡沫塑料、空心橡胶嵌缝带,因价格昂贵使用者 不多。在长炒路改建工程中推荐采用聚氯乙烯胶泥和沥青橡 胶二种填缝料。聚氯乙稀胶泥具有较好的耐热度和低温塑性。 据有关资料介绍在-40℃的温度下仍具有一定的延伸率,价格 也适中,且江苏镇江等地有成品出售,使用更为方便。沥青橡 胶使用方便,价格适中,唯低温延性较聚氯乙烯胶泥小。沥青 混合料需自行配制,常因配比不当效果不好,出现夏季高温 时外溢,低温时填料低陷。

胀缝下部的嵌条,常用的有经防腐无活节劈裂变形的软 质木板条和沥青橡胶嵌条。西安林产化学工厂研制的软木非 挤凸型伸缝填料,其伸缩率高,已经有关部门鉴定推广。胀缝 上部的4厘米缝隙采用聚氯乙烯胶泥填充。长炒路工程我们 全部采用填缝胶。

6 重视混凝土的早期养护

实践证明,混凝土常见的裂缝,大多数是不同深度的表 面裂缝,其主要原因是温度梯度造成。寒冷地区的温度骤降 也容易形成裂缝。因此,混凝土的保温对防止表面早期裂缝尤 其重要。

从温度应力观点出发,保温应达到下述要求:①防止混凝 土内外温度差及混凝土表面梯度,防止表面裂缝;②防止混凝 土超冷,应该尽量设法使混凝土的施工期*低温度不低于混 凝土使用期的稳定温度;③防止老混凝土过冷,以减少新老混凝土间的约束。

混凝土的早期养护,主要目的在于保持适宜的温度、湿 度条件,以达到下述两个方面的效果,一方面使混凝土免受 不利温度、湿度变形的侵袭,防止有害的冷缩和干缩。一方面 使水泥水化作用顺利进行,以期达到设计的强度和抗裂能力。

适宜的温度、湿度条件是相互关联的。混凝土的保温措 施常常也有保湿的效果。

从理论上分析,新浇混凝土中所含水分完全可以满足水 泥水化的要求而有余。但由于蒸发等原因常引起水分损失, 从而推迟或防碍水泥的水化,表面混凝土*容易而且直接受 到这种不利影响。因此混凝土浇筑后的*初几天是养护的关 键时期,在施工中应切实重视起来。

7 结束语

修一条高质量的混凝土路,从设计到施工之间影响质量的 因素很多,一些理论和工艺有待探讨和改进,以上对混凝土 裂缝的预防进行了理论上和实践上的初步探讨,在实践中的 应用效果是比较好的,具体施工中要靠我们多观察、多比较, 出现问题后多分析、多总结,结合多种预防处理措施,混凝土 的裂缝是完全可以避免的。

参考文献:

⒈JTJ053-94《公路工程水泥砼试验规程》

⒉GBJ97-87《水泥砼路面施工及验收规范》

⒊JTJ073-96《公路养护技术规范》

沧州科兴仪器设备有限公司

沧州科兴仪器设备有限公司 扫一扫,手机浏览

扫一扫,手机浏览